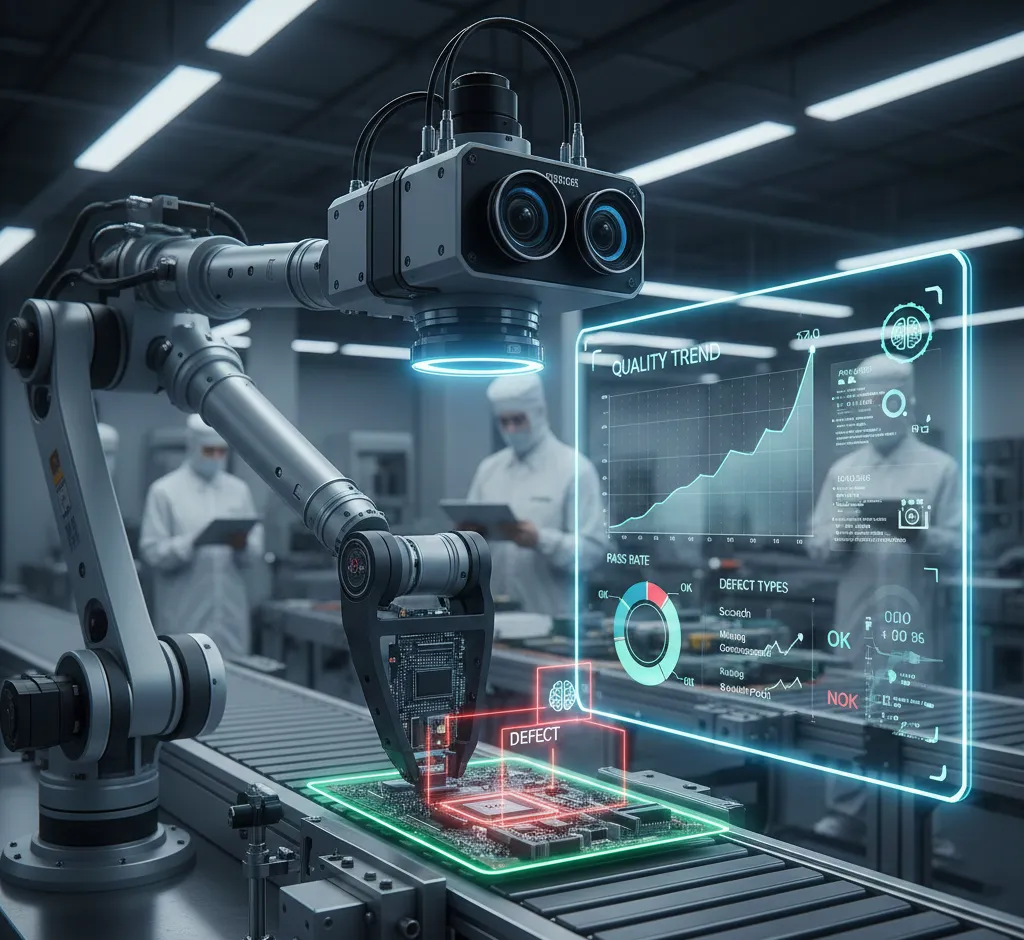

Détection de défauts par imagerie IA : comment l’industrie passe au contrôle qualité 4.0

Découvrez comment la détection de défauts par imagerie IA révolutionne le contrôle qualité industriel : principes, cas d’usage, étapes de déploiement, bénéfices et bonnes pratiques pour réussir votre projet d’inspection visuelle intelligente.

Par Éloïse

La détection de défauts par imagerie assistée par intelligence artificielle est en train de transformer en profondeur le contrôle qualité industriel. Là où les systèmes classiques reposaient sur des règles fixes et des inspections visuelles humaines, les modèles d’IA apprennent à reconnaître automatiquement les défauts, même subtils, à partir d’images haute résolution. Résultat : moins de rebuts, moins de rappels produits et une qualité plus constante, à grande échelle.

Dans cet article, nous allons voir comment fonctionne la détection de défauts par imagerie IA, quels sont ses bénéfices concrets pour les entreprises industrielles, quelles étapes suivre pour mettre en place un tel système et quels pièges éviter. L’objectif est de vous offrir une vision complète, orientée pratique, pour passer d’un contrôle qualité traditionnel à une approche véritablement data-driven.

Qu’est-ce que la détection de défauts par imagerie IA ?

La détection de défauts par imagerie IA consiste à utiliser des algorithmes de vision par ordinateur, souvent basés sur le deep learning, pour analyser automatiquement des images de produits (ou de composants) et identifier les non-conformités. Ces images peuvent provenir de caméras 2D, de systèmes 3D, de caméras thermiques ou d’autres capteurs optiques.

Concrètement, le système d’IA reçoit un flux d’images provenant de la ligne de production. Il a été préalablement entraîné sur des exemples de pièces conformes et défectueuses, ce qui lui permet de :

- Détecter la présence d’un défaut (rayure, fissure, éclat, tache, déformation, manque de matière, etc.).

- Localiser ce défaut dans l’image (zone précise à inspecter ou rejeter).

- Classer le type de défaut (par exemple : défaut esthétique, défaut critique, défaut mineur).

- Décider si la pièce peut être acceptée, réparée ou rejetée.

La grande force de l’IA est sa capacité à généraliser : elle peut reconnaître des défauts qu’elle n’a jamais vus, du moment qu’ils ressemblent aux exemples appris, et elle s’adapte mieux que des règles figées aux variations de production.

Pourquoi l’IA bouleverse le contrôle qualité visuel

Historiquement, le contrôle visuel est effectué par des opérateurs humains ou par des systèmes de vision basés sur des règles (seuils, mesures géométriques, filtrage d’images). Ces approches montrent leurs limites lorsque les produits deviennent plus complexes, les cadences plus élevées et les exigences de qualité plus strictes.

La détection de défauts par imagerie IA apporte plusieurs ruptures majeures :

- Robustesse aux variations : l’IA est capable de gérer des variations d’éclairage, de positionnement, de textures ou de matériaux mieux que des algorithmes traditionnels.

- Réduction des faux rejets et faux positifs : le modèle apprend ce qui est réellement critique pour la qualité, ce qui limite les rejets abusifs de bonnes pièces.

- Scalabilité : une fois entraîné, le modèle peut être déployé sur plusieurs lignes et sites, sans multiplier la formation des inspecteurs humains.

- Apprentissage continu : le système peut être ré-entraîné ou affiné régulièrement à partir de nouveaux défauts observés sur le terrain.

Résultat : l’entreprise gagne en cohérence, en traçabilité et en maîtrise de ses coûts qualité, tout en sécurisant sa marque et son image auprès des clients.

Les principaux cas d’usage en industrie

La détection de défauts par imagerie IA s’applique dans de nombreux secteurs, dès lors qu’un produit ou un composant peut être capturé visuellement. Parmi les cas d’usage les plus fréquents, on retrouve :

- Électronique et semi-conducteurs : inspection de circuits imprimés (PCB), soudure, composants montés, microfissures, erreurs d’assemblage.

- Automobile : contrôle de pièces métalliques, plastiques ou composites, inspection de carrosseries, vérification de peinture et d’assemblages intérieurs.

- Agroalimentaire : détection de corps étrangers, identification de produits mal emballés, contrôle de l’intégrité des étiquettes et des codes-barres.

- Pharmaceutique et cosmétique : inspection de flacons, blisters, pilules, contrôle du remplissage, des bouchons, des étiquettes et des dates de péremption.

- Textile et matériaux : détection de défauts de trame, de trous, de taches, de différences de teinte et d’imperfections de surface.

Dans chacun de ces domaines, l’IA permet de passer d’un contrôle manuel échantillonné à un contrôle automatisé en 100 % inspection, ce qui offre une couverture qualité incomparable.

Comment fonctionne la détection de défauts par IA ?

La plupart des systèmes modernes de détection de défauts utilisent des réseaux de neurones convolutifs (CNN) ou des architectures dérivées, capables de traiter efficacement des images. On distingue généralement deux grandes approches : l’apprentissage supervisé et l’apprentissage non supervisé (ou semi-supervisé).

- Apprentissage supervisé : le modèle est entraîné sur un grand volume d’images annotées, où chaque défaut est marqué et classé. Cette approche donne souvent les meilleurs résultats, mais nécessite un effort important de labellisation.

- Apprentissage non supervisé / par anomalies : le modèle apprend d’abord à « comprendre » ce qu’est une pièce normale, à partir d’un grand nombre d’images conformes. Ensuite, il signale comme anomalies tout ce qui s’écarte de ce modèle de référence.

Dans la pratique, le pipeline standard comprend plusieurs étapes :

- Acquisition d’images (caméra, éclairage, optique).

- Prétraitement (redimensionnement, normalisation, corrections optiques).

- Prédiction par le modèle IA (détection, segmentation, classification de défauts).

- Post-traitement (filtrage, agrégation de scores, décision OK/NOK).

- Intégration avec les automatismes (rejet automatique, alerte opérateur, traçabilité).

Ces briques peuvent être exécutées en périphérie (edge computing, directement sur la ligne) ou dans le cloud, en fonction des contraintes de latence, de sécurité et de connectivité.

Étapes clés pour déployer un système de détection de défauts par imagerie IA

La réussite d’un projet ne dépend pas uniquement du modèle d’IA. L’intégration dans le processus industriel, la qualité des données et l’adhésion des équipes jouent un rôle majeur. Voici une méthodologie étape par étape.

1. Définir les objectifs business et qualité

Avant même de parler de technologie, il est essentiel de clarifier ce que vous souhaitez améliorer :

- Réduire le taux de rebuts ou de retouches.

- Diminuer les coûts de non-qualité (retours, rappels, garanties).

- Accélérer les cadences de production sans dégrader la qualité.

- Uniformiser les critères d’acceptation entre sites ou équipes.

Ces objectifs guideront le choix de la caméra, du modèle, du niveau de précision et du budget à allouer.

2. Concevoir l’architecture d’imagerie

La meilleure IA du monde ne compensera pas une mauvaise acquisition d’images. Il faut donc concevoir une architecture d’imagerie robuste :

- Choix de la caméra (2D, 3D, couleur, monochrome, haute vitesse).

- Conception de l’éclairage (angle, intensité, type de lumière) pour faire ressortir les défauts.

- Positionnement des pièces (guidage, orientation, distance et champ de vision).

- Fréquence de capture (cadence, synchronisation avec la ligne).

Un POC (proof of concept) sur une station pilote permet souvent d’ajuster ces paramètres avant un déploiement global.

3. Collecter et annoter les données

La phase de constitution du jeu de données est cruciale. Vous devez capturer un volume représentatif de pièces :

- Un grand nombre de pièces conformes, dans différentes conditions.

- Une diversité de défauts réels : formes, tailles, positions, intensités.

- Des cas limites (borderline) pour affiner les critères de décision.

Les images doivent ensuite être annotées : marquage des zones défectueuses, classification des types de défauts, étiquetage OK / NOK. Cette étape peut être réalisée par vos experts métier, éventuellement assistés par des outils d’annotation semi-automatiques.

4. Entraîner, tester et valider le modèle

Une fois les données prêtes, vous pouvez entraîner un ou plusieurs modèles. L’objectif est d’atteindre des niveaux de performance compatibles avec vos objectifs qualité.

- Mesurer la précision, le rappel, le taux de faux positifs et de faux négatifs.

- Comparer différents modèles (supervisé vs anomalies, architectures, hyperparamètres).

- Valider le modèle sur un jeu de test indépendant, représentatif de la production réelle.

Il est souvent utile de co-définir avec les équipes qualité les seuils d’acceptation : par exemple, tolérer un certain taux de faux positifs si les faux négatifs (défauts non détectés) doivent être quasi nuls pour des raisons de sécurité.

5. Intégrer le système dans la ligne de production

L’intégration industrielle est une phase à part entière, qui implique plusieurs métiers (IT, OT, qualité, production). Les points d’attention majeurs sont :

- Connexion aux automates et robots (rejet automatique, stop ligne, tri des pièces).

- Interface utilisateur pour les opérateurs (visualisation des images et des défauts, possibilité de requalifier une décision).

- Traçabilité des décisions (archivage des images, logs et statistiques).

- Maintenance et mises à jour du modèle (déploiement de nouvelles versions, monitoring des performances).

Un déploiement progressif, avec une phase où l’IA fonctionne en parallèle du contrôle existant, permet de rassurer les équipes et de corriger les derniers écarts.

Bénéfices concrets pour les entreprises

Au-delà du discours technologique, la détection de défauts par imagerie IA doit se traduire en bénéfices tangibles. Les retours d’expérience industriels montrent généralement :

- Réduction des coûts de non-qualité : moins de rebuts, de retouches, de retours clients et de rappels produits.

- Amélioration de la productivité : inspection en continu, sans fatigue ni baisse d’attention, à des cadences élevées.

- Uniformisation des standards : la machine applique les mêmes critères partout, ce qui réduit les écarts entre équipes et sites.

- Traçabilité renforcée : chaque décision peut être justifiée par une image et un score de confiance, utile en cas d’audit ou de litige.

- Montée en gamme : la capacité à détecter des défauts très fins permet d’augmenter le niveau de qualité proposé au marché.

Dans certains secteurs, l’automatisation du contrôle visuel par IA est aussi un moyen de pallier les difficultés de recrutement d’inspecteurs qualifiés, tout en revalorisant leur rôle vers des tâches d’analyse et de supervision.

Défis et pièges à éviter

Comme tout projet d’IA en production, la détection de défauts par imagerie n’est pas exempte de difficultés. Les principaux pièges à anticiper sont :

- Jeu de données non représentatif : si les conditions réelles de production ou certains types de défauts ne sont pas présents dans les données d’entraînement, le modèle sera moins performant.

- Variabilité non maîtrisée de l’imagerie : changement de caméra, d’éclairage ou de positionnement sans requalification peut dégrader les performances sans que l’on s’en rende compte immédiatement.

- Manque d’appropriation par les équipes : si les opérateurs et responsables qualité n’ont pas été impliqués dès le départ, ils risquent de percevoir l’IA comme une boîte noire difficile à faire confiance.

- Sur-promesse technologique : un POC en laboratoire peut donner des résultats très flatteurs, qui ne se retrouvent pas dans les conditions réelles de la ligne.

Pour limiter ces risques, il est recommandé de :

- Démarrer sur un cas d’usage ciblé, avec un ROI clair.

- Impliquer les experts métier dans la définition des défauts et l’annotation des données.

- Mettre en place un monitoring continu des performances du modèle, avec des indicateurs partagés.

- Prévoir un plan de maintenance et de ré-entraînement pour gérer l’évolution des produits et des procédés.

Bonnes pratiques pour un projet IA réussi

Pour structurer votre démarche, quelques bonnes pratiques se dégagent des projets de détection de défauts par imagerie IA menés dans l’industrie :

- Adopter une approche itérative : commencer petit, apprendre, améliorer, puis étendre progressivement à d’autres références ou lignes.

- Standardiser autant que possible : utiliser des configurations d’imagerie et des briques logicielles réutilisables d’un projet à l’autre.

- Combiner IA et règles métiers : dans certains cas, une règle simple (dimension, présence/absence) reste plus robuste qu’un modèle complexe.

- Documenter les décisions : garder un historique des versions de modèles, des paramètres et des jeux de données utilisés.

- Former les équipes : expliquer le fonctionnement général de l’IA, les limites et la manière de collaborer avec le système.

Ces bonnes pratiques réduisent le temps entre le POC et la mise en production, et favorisent la reproductibilité des succès sur d’autres cas d’usage.

Perspectives : vers un contrôle qualité 4.0

La détection de défauts par imagerie IA n’est souvent que la première brique d’une transformation plus globale du contrôle qualité. Couplée à d’autres technologies de l’industrie 4.0, elle ouvre la voie à des scénarios encore plus avancés :

- Analyse prédictive : corréler les défauts détectés avec les paramètres process pour anticiper les dérives et agir en amont.

- Auto-optimisation : ajuster automatiquement certains réglages de la ligne (température, vitesse, pression) en fonction des résultats du contrôle.

- Jumeau numérique : alimenter des modèles de simulation avec les données d’inspection pour optimiser la conception de nouveaux produits.

- Qualité en boucle fermée : connecter en temps réel la détection de défauts avec les systèmes MES et ERP pour une gestion intégrée de la qualité.

À mesure que les coûts des capteurs baissent et que les outils IA se démocratisent, ces scénarios deviennent accessibles à un nombre croissant d’entreprises, y compris les PME.

Conclusion : passer à l’action

La détection de défauts par imagerie IA s’impose progressivement comme un standard du contrôle qualité moderne. Elle permet de combiner la rigueur de la mesure automatique et la finesse d’analyse d’un expert, tout en s’adaptant aux cadences industrielles actuelles.

Pour passer de l’idée au concret, la démarche gagnante consiste à :

- Choisir un cas d’usage prioritaire avec un impact business clair.

- Sécuriser une chaîne d’imagerie robuste et stable.

- Construire un jeu de données représentatif et bien annoté.

- Déployer progressivement, en impliquant fortement les équipes terrain.

En suivant ces principes, la détection de défauts par imagerie IA devient un véritable levier de compétitivité, capable d’améliorer la qualité, de réduire les coûts et de renforcer la confiance de vos clients. Les entreprises qui prennent ce virage aujourd’hui poseront les bases d’un contrôle qualité 4.0, plus intelligent, plus réactif et mieux intégré au cœur de leurs opérations.