Maintenance prédictive en usine avec l’IoT : du temps d’arrêt subi à la performance continue

Découvrez comment la maintenance prédictive en usine, basée sur l’IoT, permet de réduire les pannes, optimiser les coûts de maintenance et améliorer la performance industrielle.

Par Éloïse

La maintenance prédictive en usine n’est plus un concept futuriste réservé aux grands groupes industriels. Grâce à l’Internet des objets (IoT), même des sites de production de taille moyenne peuvent désormais anticiper les pannes, réduire les temps d’arrêt et optimiser leurs coûts de maintenance. L’enjeu est majeur : passer d’une logique de réparation après-coup à une culture de prévention pilotée par la donnée.

Qu’est-ce que la maintenance prédictive avec l’IoT ?

La maintenance prédictive consiste à utiliser des données réelles issues des machines pour anticiper les défaillances avant qu’elles ne surviennent. Contrairement à la maintenance corrective (intervenir après la panne) ou préventive planifiée (intervenir à intervalles fixes), la maintenance prédictive s’appuie sur l’état réel des équipements pour déclencher les interventions au bon moment.

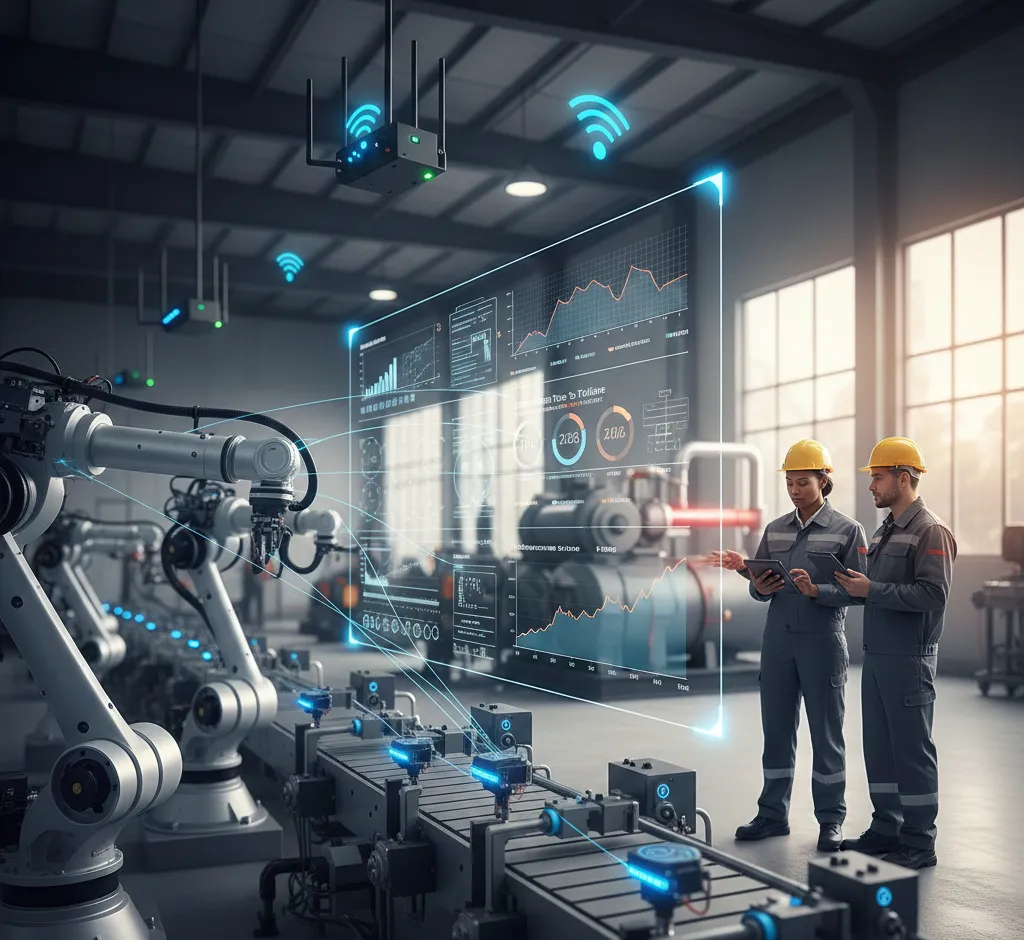

L’IoT joue un rôle clé dans cette approche. Des capteurs connectés mesurent en continu des paramètres comme les vibrations, la température, la pression, le courant électrique ou encore le débit. Ces données sont transmises à des plateformes de traitement qui analysent les tendances, détectent les anomalies et génèrent des alertes lorsque le risque de panne augmente.

Les principaux bénéfices pour l’usine

Mettre en place une stratégie de maintenance prédictive avec l’IoT transforme en profondeur la performance d’une usine. Les bénéfices se situent à la fois sur le plan opérationnel, financier et organisationnel.

- Réduction des temps d’arrêt non planifiés : en anticipant les défaillances, l’usine limite les interruptions de production imprévues, souvent les plus coûteuses.

- Allongement de la durée de vie des équipements : intervenir au bon moment évite la dégradation accélérée des machines et repousse les investissements de remplacement.

- Optimisation des coûts de maintenance : moins d’urgences, plus d’interventions planifiées, une meilleure gestion des pièces de rechange et des équipes.

- Amélioration de la qualité produit : des machines suivies de près maintiennent plus facilement les paramètres critiques, réduisant les rebuts et les retours clients.

- Gain de visibilité et de traçabilité : les données collectées créent un historique détaillé de l’état des actifs industriels, utile pour l’audit, la conformité et l’amélioration continue.

Comment fonctionne concrètement une solution IoT de maintenance prédictive ?

La mise en œuvre d’une solution de maintenance prédictive repose sur une chaîne technologique cohérente, depuis la capture du signal sur la machine jusqu’à l’alerte envoyée au technicien maintenance. Cette chaîne peut se résumer en quelques grandes étapes.

1. Captation des données sur les machines

Tout commence au plus près des actifs. Des capteurs IoT sont installés sur les équipements critiques : moteurs, pompes, compresseurs, convoyeurs, presses, fours, etc. Ces capteurs mesurent des grandeurs physiques représentatives de l’état des machines, par exemple :

- Vibrations pour détecter un déséquilibre, un défaut d’alignement ou un roulement défaillant.

- Température pour identifier une surchauffe moteur, un frottement anormal ou un problème de lubrification.

- Courant et puissance électrique pour repérer une surcharge ou un comportement anormal du moteur.

- Pression et débit pour surveiller les réseaux d’air comprimé, hydraulique ou de fluides process.

Les capteurs peuvent être filaires ou sans fil, alimentés sur secteur ou sur batterie, et doivent être choisis en fonction de l’environnement de l’usine (poussière, humidité, vibrations intenses, ATEX, etc.).

2. Transmission et centralisation des données

Une fois collectées, les données doivent être transmises de manière fiable et sécurisée. Plusieurs technologies de communication peuvent être utilisées en fonction des contraintes du site :

- Réseaux industriels existants (Ethernet industriel, fieldbus).

- Wi-Fi industriel pour des zones plus flexibles.

- Technologies IoT bas débit (LoRaWAN, NB-IoT) pour les capteurs distants ou difficilement raccordables.

Les données convergent ensuite vers une passerelle (gateway) ou un automate qui les agrège et les remonte vers une plateforme centrale, en local (edge computing) ou dans le cloud. Cette centralisation permet d’avoir une vue consolidée de l’état des machines sur l’ensemble de l’usine, voire sur plusieurs sites.

3. Analyse, algorithmes et intelligence artificielle

C’est à ce stade que la maintenance prédictive prend tout son sens. Les données historiques et temps réel sont analysées à l’aide de techniques avancées :

- Seuils dynamiques pour détecter des dérives par rapport au comportement normal.

- Algorithmes statistiques pour repérer des anomalies dans les séries temporelles.

- Modèles de machine learning ou d’IA pour prédire le moment probable d’une défaillance à partir de nombreux paramètres combinés.

Ces traitements permettent d’identifier des signaux faibles, souvent invisibles à l’œil nu ou à l’oreille. Par exemple, une légère augmentation de la vibration à une fréquence précise peut indiquer un début de défaut sur un roulement, plusieurs semaines avant la panne réelle.

4. Alertes, tableaux de bord et actions de maintenance

Les résultats de l’analyse doivent être présentés de manière opérationnelle aux équipes de maintenance. C’est là que l’interface utilisateur (tableaux de bord, notifications, rapports) joue un rôle décisif :

- Alertes en temps réel par e-mail, SMS ou application mobile en cas de dépassement de seuil ou de risque de panne élevé.

- Tableaux de bord pour suivre la santé globale des équipements, les tendances et l’historique des incidents.

- Intégration avec le GMAO (gestion de la maintenance assistée par ordinateur) pour générer automatiquement des ordres de travail.

Au final, la valeur de la maintenance prédictive se matérialise lorsque l’alerte se transforme en action concrète : inspection ciblée, réglage, lubrification, remplacement de pièce, replanification de production, etc.

Cas d’usage typiques en usine

La maintenance prédictive s’applique à de nombreux contextes industriels. Voici quelques cas d’usage fréquents qui illustrent le potentiel de l’IoT sur le terrain.

- Surveillance des moteurs électriques : suivi des vibrations, de la température et de la consommation pour anticiper les pannes de roulements, les déséquilibres ou les surcharges.

- Suivi des compresseurs d’air : détection de fuites, de pertes d’efficacité et de surchauffe pour réduire la consommation énergétique et les arrêts imprévus.

- Maintenance des convoyeurs : surveillance des rouleaux, des courroies et des motorisations pour éviter les blocages qui immobilisent toute une ligne.

- Contrôle des pompes et circuits hydrauliques : analyse des vibrations et de la pression pour repérer une cavitation, un colmatage ou un défaut de clapet.

- Surveillance vibratoire des presses et machines tournantes : détection précoce des fissures, usures mécaniques et problèmes d’alignement.

Étapes clés pour déployer un projet de maintenance prédictive IoT

La réussite d’un projet de maintenance prédictive ne repose pas uniquement sur la technologie. Une démarche structurée est indispensable pour assurer l’adoption par les équipes et le retour sur investissement. Voici les grandes étapes à suivre.

1. Définir les objectifs et le périmètre

Avant d’installer des capteurs partout, il est crucial de clarifier les objectifs :

- Réduire les temps d’arrêt non planifiés de x % sur une ligne critique.

- Diminuer les coûts de maintenance de y % sur un atelier donné.

- Améliorer la disponibilité d’un équipement stratégique.

Ensuite, il convient de sélectionner un périmètre pilote limité mais représentatif : une ligne, une famille de machines ou un atelier particulièrement problématique. Cela permet de tester la solution, de mesurer les bénéfices et d’ajuster la démarche avant un déploiement plus large.

2. Choisir les équipements et les capteurs pertinents

Tous les équipements d’une usine ne nécessitent pas le même niveau de surveillance. Une analyse de criticité permet d’identifier les actifs qui méritent en priorité la maintenance prédictive, en fonction :

- De l’impact d’une panne sur la production.

- Du coût de réparation ou de remplacement.

- De la fréquence des incidents passés.

Une fois les équipements ciblés, il s’agit de sélectionner les bons capteurs et les paramètres à suivre. Il est souvent préférable de commencer avec quelques variables clés, puis d’enrichir progressivement la surveillance selon les retours d’expérience.

3. Mettre en place l’infrastructure IoT et la plateforme

Le choix de l’architecture technique (edge, cloud ou hybride) dépend du contexte de l’usine, des contraintes de cybersécurité et des compétences disponibles. Les éléments à considérer sont :

- Compatibilité avec les systèmes existants (automates, SCADA, MES, GMAO).

- Fiabilité et couverture du réseau (Wi-Fi, Ethernet, IoT bas débit).

- Capacité de la plateforme à traiter des données en temps réel et à évoluer.

Une attention particulière doit être portée à la sécurité des communications (chiffrement, authentification) et à la gestion des accès aux données.

4. Construire les modèles prédictifs et valider les résultats

La construction de modèles prédictifs efficaces nécessite des données historiques et l’appui des experts métiers. Les techniciens et ingénieurs maintenance jouent un rôle clé pour :

- Interpréter les signaux et corréler les anomalies à des causes racines.

- Identifier les modes de défaillance les plus fréquents.

- Ajuster les seuils d’alerte pour limiter les faux positifs et les faux négatifs.

Un phase de test et d’ajustement est indispensable. Elle consiste à confronter les alertes générées par le système avec les événements réels sur le terrain, puis à affiner progressivement les algorithmes.

5. Impliquer les équipes et intégrer la maintenance prédictive au quotidien

La technologie seule ne suffit pas. Pour que la maintenance prédictive délivre tout son potentiel, elle doit être intégrée aux processus et aux habitudes de travail :

- Former les techniciens et les chefs d’atelier à l’utilisation des tableaux de bord et des alertes.

- Adapter les procédures de maintenance pour inclure les interventions conditionnelles.

- Instaurer des rituels d’analyse des données (revues régulières des indicateurs de santé des équipements).

La conduite du changement est donc un facteur de succès central, au même titre que la robustesse technique de la solution IoT.

Retour sur investissement et indicateurs à suivre

Évaluer le retour sur investissement d’un projet de maintenance prédictive est crucial pour le pérenniser et l’étendre à d’autres périmètres. Quelques indicateurs clés permettent de mesurer l’impact :

- MTBF (Mean Time Between Failures) : augmentation du temps moyen entre deux pannes.

- MTTR (Mean Time To Repair) : réduction du temps moyen pour réparer une panne, grâce à une meilleure préparation.

- Disponibilité des équipements : proportion du temps où les machines sont opérationnelles.

- Coût de maintenance par unité produite : indicateur synthétique de la performance économique.

- Nombre de pannes critiques évitées : valeur tangible de la maintenance prédictive.

En pratique, de nombreuses usines constatent un retour sur investissement significatif en quelques mois à deux ans, selon l’ampleur du projet, la criticité des équipements et le niveau de maturité initial.

Défis et bonnes pratiques pour réussir

Si la maintenance prédictive avec l’IoT offre des gains considérables, la mise en œuvre comporte aussi des défis qu’il convient d’anticiper.

- Qualité des données : des capteurs mal calibrés ou mal positionnés peuvent générer du bruit et fausser l’analyse.

- Intégration avec le SI industriel : la connexion aux systèmes existants peut s’avérer complexe sans une architecture claire.

- Compétences en data et IA : l’usine doit s’appuyer sur des partenaires ou développer en interne les compétences requises.

- Acceptation par le terrain : les équipes doivent percevoir le système comme une aide, non comme un contrôle supplémentaire.

Parmi les bonnes pratiques, on peut citer : commencer par un pilote limité, impliquer très tôt les équipes de maintenance, documenter les retours d’expérience, et ajuster en continu les modèles et les processus.

Perspectives : vers l’usine réellement autonome

La maintenance prédictive IoT n’est qu’une étape vers une usine de plus en plus autonome et résiliente. À terme, les données de maintenance pourront être croisées avec celles de la production, de la qualité et de l’énergie pour optimiser l’ensemble du système industriel. Les algorithmes pourront non seulement prédire les pannes, mais aussi proposer automatiquement des scénarios de replanification, de modification de paramètres ou de réallocation des ressources.

Pour les industriels, l’enjeu est de se mettre dès maintenant en mouvement : expérimenter, apprendre, structurer les données et développer une culture orientée vers la performance continue. La maintenance prédictive, portée par l’IoT, devient alors un levier stratégique pour garantir la disponibilité des moyens de production, réduire les coûts et renforcer la compétitivité dans un contexte industriel toujours plus exigeant.