Prédiction de la corrosion par l’IA : révolution pour la maintenance industrielle

Découvrez comment la prédiction de la corrosion par l’IA révolutionne la maintenance industrielle : modèles, données, cas d’usage et bénéfices pour réduire les coûts et les risques.

Par Éloïse

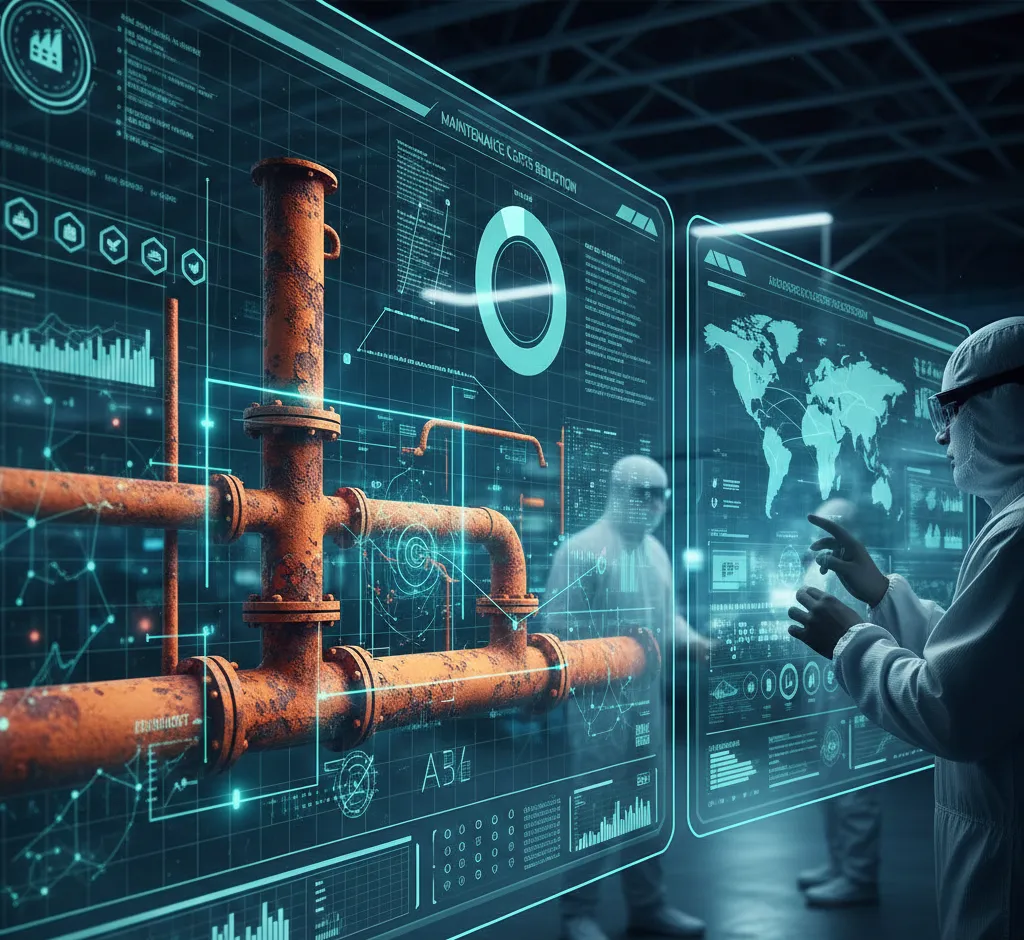

La corrosion représente l’un des principaux ennemis silencieux des infrastructures industrielles. Ponts, pipelines, réservoirs, structures offshore, usines chimiques ou centrales électriques : tous ces équipements se dégradent au fil du temps sous l’effet de leur environnement. Les conséquences peuvent être dramatiques : arrêts de production, coûts de réparation élevés, fuites, pollution, voire accidents majeurs.

Dans ce contexte, la prédiction de la corrosion à l’aide de modèles d’intelligence artificielle (IA) s’impose comme un levier stratégique. En combinant données de terrain, capteurs et algorithmes avancés, les industriels peuvent anticiper l’apparition des dommages, optimiser leurs plans de maintenance et prolonger la durée de vie de leurs actifs. Cet article explique comment fonctionnent ces modèles IA, quels bénéfices ils offrent et comment les déployer efficacement en respectant les bonnes pratiques techniques… mais aussi les exigences SEO pour un contenu à forte visibilité.

Pourquoi prédire la corrosion plutôt que la subir ?

Traditionnellement, la gestion de la corrosion repose sur des inspections périodiques, des calculs de durée de vie basés sur des hypothèses conservatrices et l’expérience d’experts. Cette approche fonctionne, mais elle présente plusieurs limites : elle est coûteuse, peu réactive et souvent trop prudente ou, au contraire, pas assez.

- Coûts de maintenance élevés : remplacer ou rénover trop tôt entraîne des dépenses inutiles.

- Risque de défaillance : intervenir trop tard augmente la probabilité de rupture, de fuite ou d’accident.

- Difficulté à gérer la complexité : la corrosion dépend d’une multitude de paramètres (température, humidité, composition chimique, revêtements, contraintes mécaniques, etc.) difficiles à modéliser de manière purement analytique.

La prédiction de la corrosion via l’IA change la donne en proposant une approche data-driven, capable de tirer parti de vastes volumes de données historiques et temps réel pour estimer plus finement :

- le taux de corrosion local ou global ;

- la probabilité d’atteindre une épaisseur critique à une date donnée ;

- le moment optimal pour une inspection ou une opération de maintenance.

Les données au cœur des modèles IA de corrosion

La qualité d’un modèle IA de prédiction de la corrosion dépend directement de la qualité et de la diversité des données utilisées. Dans l’industrie, ces données peuvent provenir de plusieurs sources complémentaires :

- Données d’inspection : mesures d’épaisseur (CND, ultrasons, radiographie), relevés visuels, cartographie des zones endommagées.

- Historique de maintenance : interventions réalisées, changements de revêtement, réparations, remplacements de composants.

- Données de procédé : pression, température, composition des fluides, débit, vitesse d’écoulement, pH, salinité.

- Données environnementales : humidité, atmosphère saline, exposition aux agents chimiques, cycles de température.

- Données issues de capteurs : corrosion probes, capteurs de potentiel, IoT, surveillance structurelle (SHM).

Avant l’entraînement d’un modèle IA, ces données doivent être préparées :

- Nettoyage : suppression des valeurs aberrantes, correction d’erreurs, gestion des données manquantes.

- Fusion et synchronisation : alignement temporel des signaux issus de différentes sources.

- Feature engineering : création de variables pertinentes (indices d’agressivité, temps d’exposition, cycles de contraintes, etc.) permettant au modèle de mieux capturer les phénomènes physiques.

Cette étape de préparation est cruciale : un modèle IA, même très sophistiqué, ne donnera de bons résultats que s’il est alimenté avec des données fiables, représentatives et correctement structurées.

Quels types de modèles IA pour prédire la corrosion ?

Plusieurs familles d’algorithmes d’intelligence artificielle peuvent être mobilisées pour la prédiction de la corrosion. Le choix dépend de la nature des données disponibles, de l’objectif (régression, classification, estimation de durée de vie) et des contraintes de déploiement.

- Modèles de régression : ils prédisent une valeur continue, par exemple un taux de corrosion ou une perte d’épaisseur. On retrouve des modèles comme la régression linéaire avancée, les arbres de décision ou les forêts aléatoires.

- Algorithmes de machine learning supervisé : ils apprennent à partir de données étiquetées. Les forêts aléatoires, le gradient boosting ou les SVM (machines à vecteurs de support) sont couramment utilisés pour estimer la probabilité qu’un composant atteigne un seuil de corrosion critique.

- Réseaux de neurones profonds : particulièrement adaptés aux jeux de données volumineux et complexes, ils peuvent capturer des relations non linéaires entre variables. Les réseaux de neurones récurrents ou les architectures temporelles sont utiles lorsque l’on dispose de séries chronologiques.

- Modèles hybrides physiques–IA : ces approches combinent des modèles de corrosion basés sur la physique (lois électrochimiques, diffusion, mécanismes de fissuration) avec des algorithmes d’IA pour améliorer la précision et la robustesse, tout en conservant une interprétabilité liée à la réalité physique.

L’un des enjeux principaux est de trouver l’équilibre entre précision, interprétabilité et facilité de déploiement. Dans des secteurs fortement réglementés, comme l’énergie ou le nucléaire, les modèles doivent être explicables et traçables, ce qui peut favoriser les approches hybrides ou les algorithmes de machine learning interprétables.

Les étapes clés pour construire un modèle IA de corrosion

Mettre en place un système de prédiction de la corrosion par IA suit généralement plusieurs étapes structurées. Voici une démarche type :

- 1. Définir le cas d’usage : s’agit‑il de prédire la perte d’épaisseur sur une ligne de pipeline, l’apparition de piqûres sur une cuve, ou le risque de fissuration sous contrainte sur un équipement sous pression ? Un périmètre clair facilite le choix des données et des modèles.

- 2. Collecter et centraliser les données : rassembler les historiques d’inspection, les données de procédé et les informations environnementales dans une plateforme centralisée (data lake ou base dédiée).

- 3. Préparer et étiqueter les données : normaliser les unités, structurer les séries temporelles, créer des labels (taux de corrosion observé, états sains ou dégradés).

- 4. Sélectionner et entraîner les modèles : tester plusieurs algorithmes, ajuster les hyperparamètres et comparer leurs performances à l’aide de métriques pertinentes (erreur moyenne, précision, rappel, AUC, etc.).

- 5. Valider et interpréter les résultats : impliquer des experts corrosion pour valider la cohérence physique des prédictions, identifier les variables les plus influentes et ajuster les modèles.

- 6. Déployer dans l’environnement industriel : intégrer le modèle dans les outils existants (GMAO, jumeau numérique, systèmes de supervision) et automatiser la mise à jour des données.

- 7. Surveiller et améliorer en continu : suivre les performances dans le temps, réentraîner les modèles lorsque de nouvelles données sont disponibles, corriger les dérives éventuelles.

Cette approche itérative permet d’améliorer progressivement la précision des prédictions et la confiance des équipes opérationnelles dans le système IA.

Cas d’usage concrets de la prédiction de corrosion par IA

De plus en plus de secteurs industriels exploitent les modèles IA pour mieux gérer la corrosion. Voici quelques exemples de cas d’usage typiques :

- Pipelines et réseaux de transport : prévision de la perte d’épaisseur le long d’un pipeline, identification des segments les plus à risque, optimisation des campagnes de pigging et des inspections en ligne.

- Industrie pétrolière et gazière : prédiction de la corrosion interne dans les lignes multiphasiques, prise en compte de la présence de CO₂, H₂S, eau libre et contaminants, aide à la décision pour l’injection d’inhibiteurs.

- Structures offshore et maritimes : estimation de la corrosivité de l’environnement marin, surveillance de la corrosion sous isolation (CUI), planification des travaux de peinture et de remplacement de sections critiques.

- Infrastructures civiles : prévision de la corrosion des armatures dans le béton armé, en fonction de la pénétration des chlorures, de l’humidité et du temps d’exposition.

- Industrie chimique et énergétique : suivi de la corrosion dans les échangeurs de chaleur, colonnes de distillation et réacteurs, avec prise en compte des changements de procédé ou de matières premières.

Dans tous ces contextes, l’IA fournit une vision prédictive qui permet de passer d’une maintenance « subie » à une maintenance prédictive et conditionnelle.

Les bénéfices opérationnels et économiques

L’adoption de modèles IA pour la prédiction de la corrosion se traduit par des gains concrets à plusieurs niveaux :

- Réduction des coûts de maintenance : en ciblant les inspections sur les zones les plus à risque et en optimisant les intervalles d’intervention, les entreprises réduisent les dépenses inutiles.

- Disponibilité accrue des installations : moins d’arrêts imprévus, une meilleure planification des arrêts programmés et une réduction des temps de réparation.

- Amélioration de la sécurité : détection anticipée des situations critiques, prévention des fuites, explosions ou effondrements liés à la corrosion avancée.

- Allongement de la durée de vie des actifs : des décisions plus fines sur le moment optimal pour rénover, renforcer ou remplacer les équipements.

- Conformité réglementaire et image de marque : démonstration d’une maîtrise proactive des risques, élément clé dans les audits et la communication RSE.

Au‑delà de l’aspect technique, la prédiction de la corrosion par IA devient un avantage compétitif pour les organisations qui souhaitent concilier performance économique, sécurité et durabilité.

Défis, limites et bonnes pratiques

Malgré son potentiel, la prédiction de la corrosion par l’IA présente également des défis à ne pas sous‑estimer. Pour obtenir des résultats fiables et exploitables, plusieurs points de vigilance doivent être adressés :

- Qualité et quantité de données : un modèle entraîné sur un historique limité ou biaisé sera peu robuste. Il est important de diversifier les sources de données et d’investir dans les capteurs et systèmes de collecte.

- Interopérabilité des systèmes : les données corrosion, procédé et maintenance sont souvent réparties sur plusieurs outils. Une architecture data claire et des interfaces standard (API) sont nécessaires.

- Compétences interdisciplinaires : la réussite d’un projet IA de corrosion repose sur la collaboration entre spécialistes corrosion, data scientists, ingénieurs maintenance et IT.

- Explicabilité des modèles : dans les environnements critiques, il est indispensable de comprendre pourquoi un modèle prédit un risque élevé sur une zone donnée. Les outils d’explicabilité (SHAP, LIME) et les approches hybrides physiques–IA sont précieux.

- Cybersécurité et gouvernance : protéger les données industrielles et maîtriser les droits d’accès devient essentiel lorsque les systèmes IA sont connectés à des réseaux OT et IT.

Mettre en place une gouvernance de la donnée, documenter les modèles, tracer les versions et les jeux de données utilisés fait partie des bonnes pratiques pour garantir la fiabilité et la pérennité de la solution.

SEO : comment rendre visible un contenu sur l’IA et la corrosion ?

Au‑delà de l’aspect technique, un article sur la prédiction de la corrosion via l’IA doit aussi être pensé pour le référencement naturel. Pour toucher les décideurs, ingénieurs et responsables maintenance, il convient de soigner plusieurs éléments :

- Un titre clair et ciblé : intégrer des mots‑clés comme « prédiction de corrosion », « modèles IA », « maintenance prédictive », sans tomber dans la sur‑optimisation.

- Une meta description engageante : résumer en une ou deux phrases les bénéfices concrets pour l’utilisateur (réduction des coûts, amélioration de la sécurité, optimisation de la durée de vie).

- Une structure HTML lisible : utilisation de balises

<h2>pour les sections principales, de<p>pour les paragraphes et de listes<ul>/<li>pour mettre en avant les points clés. - Des mots‑clés de longue traîne : expressions telles que « prédiction de corrosion par intelligence artificielle », « modèles de machine learning pour la corrosion », « IA pour la maintenance des pipelines ».

- Un champ sémantique riche : mentionner les concepts liés comme « jumeau numérique », « capteurs IoT », « maintenance prédictive », « intégrité des actifs », « monitoring corrosion ».

Un maillage interne pertinent (liens vers d’autres articles sur l’IA industrielle, la maintenance prédictive ou l’IoT) et d’éventuels liens externes vers des normes ou guides de référence renforceront la crédibilité de la page aux yeux des moteurs de recherche.

Vers une intégration complète dans la stratégie de maintenance

À terme, la prédiction de la corrosion via modèles IA ne sera plus un projet pilote isolé, mais un composant clé d’une stratégie globale de maintenance et d’intégrité des actifs. Combinée à d’autres briques technologiques – jumeaux numériques, réalité augmentée pour les inspections, plateformes de GMAO avancées – l’IA permettra de passer à une maintenance véritablement prédictive et prescriptive.

Les organisations qui investissent dès maintenant dans la collecte de données, la mise en place d’architectures numériques robustes et le développement de compétences IA–corrosion seront mieux armées pour faire face aux défis de fiabilité, de sécurité et de durabilité de leurs infrastructures. La question n’est plus de savoir si l’IA va transformer la gestion de la corrosion, mais à quel rythme chaque industrie décidera d’adopter ces outils pour en tirer pleinement parti.

En résumé, la prédiction de la corrosion par l’intelligence artificielle offre une opportunité unique de gagner en visibilité sur l’état réel des actifs, de mieux planifier les interventions et de réduire significativement les risques opérationnels. Pour les entreprises prêtes à franchir le pas, l’enjeu est désormais d’industrialiser ces approches à grande échelle, en s’appuyant sur des modèles fiables, explicables et profondément intégrés dans leurs processus de décision.